86-571-26265158

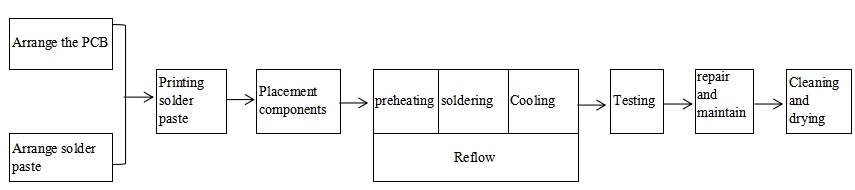

O processo de solda por refluxo é quando o PCB com pasta de solda e componentes bem montados entra no forno de solda por refluxo. O PCB é conduzido pela cadeia de transporte ferroviário de solda de refluxo para passar pela zona de pré-aquecimento, zona de preservação de calor, zona de solda e zona de resfriamento da solda de refluxo em sequência. Após as mudanças de temperatura das quatro zonas de temperatura de solda de reflow, o processo de solda de reflow da placa de circuito é concluído.

Figura 1 Fluxo do processo de solda de refluxo

Explicação detalhada do processo de solda de refluxo

1. Quando o PCB entra na zona de pré-aquecimento, o solvente e o gás na pasta de solda evaporam, e o fluxo na pasta de solda molha as almofadas, extremidades do componente e pinos ao mesmo tempo. Em seguida, a pasta de solda amolece, colapsa e cobre almofadas, isola almofadas e pinos componentes do oxigênio.

Pré-aquecimento é ativar a pasta de solda e evitar o aquecimento rápido de alta temperatura durante a imersão na lata, que é uma ação de aquecimento para causar peças defeituosas. O objetivo desta área é aquecer o PCB à temperatura ambiente o mais rápido possível, mas a taxa de aquecimento deve ser controlada dentro de uma faixa apropriada. Se for muito rápido, ocorrerá choque térmico, e tanto a placa de circuito quanto os componentes podem ser danificados. Se for muito lento, o solvente não evaporará suficientemente e afetará a qualidade da soldadura. Devido à velocidade de aquecimento mais rápida, a diferença de temperatura no forno de refluxo na parte de trás da zona de temperatura é maior. A fim evitar que o choque térmico danifique os componentes, a taxa máxima de aquecimento é geralmente especificada como 4 ° C / S, e a taxa de aumento é geralmente ajustada em 1 ~ 3 ° C / S. Quando o PCB entra na área de preservação de calor, faça o PCB e os componentes totalmente pré-aquecidos para evitar que o PCB entre subitamente na área de alta temperatura de soldagem e danifique o PCB e os componentes.

O principal objetivo do estágio de preservação de calor é estabilizar a temperatura dos componentes no forno de refluxo e minimizar a diferença de temperatura. Dê tempo suficiente nesta área para fazer com que a temperatura do componente maior atinja o componente menor e para garantir que o fluxo na pasta de solda esteja totalmente volatilizado. No final da seção de preservação de calor, os óxidos nas almofadas, bolas de solda e pinos de componentes são removidos sob a ação do fluxo, e a temperatura de toda a placa de circuito também é equilibrada. Deve-se notar que todos os componentes no SMA devem ter a mesma temperatura no final desta seção, caso contrário, entrar na seção de refluxo causará vários fenômenos de solda ruins devido à temperatura desigual de cada peça.

3. Quando o PCB entra na área de solda, a temperatura sobe rapidamente para fazer com que a pasta de solda atinja um estado fundido, e a solda líquida molha, difunde ou refluxa as almofadas de PCB, extremidades de componentes e pinos para formar juntas de solda.

Quando o PCB entra na zona de refluxo, a temperatura sobe rapidamente para que a pasta de solda atinja um estado derretido. O ponto de fusão da pasta de solda de chumbo 63sn37pb é 183 ° C, e o ponto de fusão da pasta de solda de chumbo 96.5Sn3Ag0. 5Cu é 217 ° C. Nesta área, a temperatura do aquecedor é ajustada alta, de modo que a temperatura do componente aumenta rapidamente para a temperatura máxima. A temperatura máxima da curva de solda de reflow é geralmente determinada pela temperatura do ponto de fusão da solda e pela temperatura de resistência ao calor do substrato e componentes montados. Na seção de reflow, a temperatura máxima de solda varia dependendo da pasta de solda usada. Geralmente, a alta temperatura de chumbo-livre é 230-250 ° C, e chumbo é 210-230 ° C. Se a temperatura máxima é muito baixa, é fácil produzir juntas frias e umedecimento insuficiente. Se a temperatura máxima for muito alta, é provável que ocorra coqueamento e delaminação do substrato de resina epóxi e das peças plásticas. Serão formados compostos metálicos eutéticos excessivos, o que levará a juntas de solda quebradiças e afetará a resistência da solda.

Na área de solda de reflow, preste especial atenção ao tempo de reflow para não ser muito longo, para evitar danos ao forno de reflow, ele também pode causar funções ruins dos componentes eletrônicos ou fazer com que a placa de circuito seja queimada.

3. O PCB entra na zona de arrefecimento e as juntas de solda são solidificadas. A solda por refluxo está concluída.

Nesta fase, a temperatura é resfriada abaixo da temperatura da fase sólida para solidificar as juntas de solda. A taxa de resfriamento afetará a força da junta de solda. Se a taxa de resfriamento for muito lenta, causará a produção excessiva de compostos metálicos eutéticos. Grandes estruturas de grãos são propensas a ocorrer nas juntas soldadas, o que diminuirá a resistência das juntas soldadas. A taxa de resfriamento na zona de resfriamento é geralmente de cerca de 4 ° C / S, e a taxa de resfriamento é de 75 ° C.